Električna oprema za drobilne stroje in mešalce betona

Drobilnik je sestavljen iz sprejemnega lijaka, podajalnika za drobilnike, samega drobilnika in transportnega traku. Zdrobljen material vstopi v transportni trak za nadaljnji transport v proizvodnjo.

Večina drobilnikov uporablja električne pogone s kletkastimi asinhronimi rotorji zaprte ali zaščitene izvedbe z izolacijo, odporno na vlago. Kot zagonske naprave se uporabljajo nepovratni magnetni zaganjalniki. Moč elektromotorjev za drobilce kamna, sita, betonske mešalnike in druge podobne mehanizme je izbrana na podlagi eksperimentalnih podatkov.

Drobilci kamnin z motorji nad 15-20 kW so opremljeni z vztrajniki za izravnavo velikih obremenitev, tj. nenadnih izbruhov preobremenitve zaradi lastne kinetične energije. Ti drobilniki kamnin so opremljeni z motorji s faznim rotorjem, ki zagotavljajo visoke zagonske momente in gladek zagon.

Moč motorjev glavnih vrst drobilnikov kamna je odvisna od premera dovodne odprtine, produktivnosti in se giblje od 18 do 280 kW. Moč pogonskega motorja čeljustnih drobilnikov srednjega in finega drobljenja ni izbrana glede na zagonske pogoje, temveč glede na moment statične obremenitve, medtem ko se moč motorja giblje od 20-175 kW, za stožčaste drobilnike - 40-200 kW, in za kladivne drobilnike -25-200, odvisno od produktivnosti.

Krmilna oprema drobilnika mora zagotavljati maksimalno tokovno zaščito, saj je možna preobremenitev motorja zaradi vdora trdnih predmetov (kovine) v drobilnik, kar povzroči zagozditev drobilnika.

Bobnasta sita (gravitacijska sortirnica) izdelujemo s pogonskim motorjem 3-7 kW, horizontalna inercialna sita pa z močjo 5 kW. Sodobne drobilnice in podobni stroji imajo visoko stopnjo avtomatske zaščite pred preobremenitvijo, pregrevanjem ležajev in kovinskih predmetov. Obstaja avtomatsko prilagajanje produktivnosti in delovanja transporterjev, odvisno od grudic naloženih surovin.

Za odstranitev kovinskih predmetov iz materialnega toka se uporabljajo kovinski lovilci, izdelani v obliki elektromagnetnih valjev ali visečih enosmernih elektromagnetov, ki jih napajajo ločeni usmerniki.

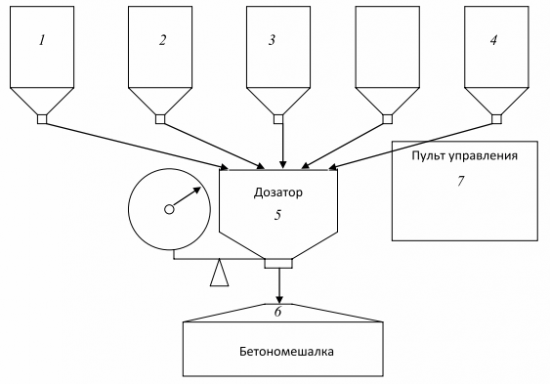

Mešalniki betona, ki se uporabljajo v tovarnah in skladiščih za proizvodnjo izdelkov iz armiranega betona, so kompleks, ki ga sestavljajo posode za dovajanje 1, 2, 3, 4, razpršilnik s tehtalno glavo 5, mešalnik betona 6 in nadzorna plošča 7. Poleg tega betonski mešalniki so opremljeni tudi z mehanizmi, ki niso neposredno povezani s pripravo mešanice.To so dvižni in transportni mehanizmi, transporterji, črpalke za črpanje cementa in vode, transportni vozički za dostavo mešanice v delavnice za oblikovanje itd.

V večini tovarn je postopek priprave betonske mešanice avtomatiziran. Gre za električne in pnevmatske sisteme, ki na ukaz operaterja, ki nastavi kakovost betona in zažene sistem, samostojno dozirajo sestavine mešanice po programu, jih naložijo v betonski mešalnik in, ko je mešanica pripravljena. , raztovorite v vozila.Dobro so se izkazali pnevmatski sistemi, ki se za razliko od električnih sistemov ne bojijo motenj in prašnosti delovnega okolja.

Blok diagram betonskega mešalnika

Operaterska konzola se praviloma premakne v drugo sobo, saj je postopek priprave betonske mešanice hrupen in prašen. Za električni pogon mešalnika betona se uporabljajo asinhroni motorji veveričjega rotorja. Moč pogonskega motorja se spreminja glede na prostornino bobna. Na primer, za prostornino 250 litrov je moč motorja 2,8 kW, za prostornino 2400 litrov pa 25 kW. To pomeni, da na vsakih 100 litrov prostornine bobna pride približno en kilovat moči motorja.

Skupna moč vseh motorjev betonskega mešalnika z zmogljivostjo 10 m3 / h (z dvema betonskima mešalnikoma po 250 litrov) je približno 30 kW. Z zmogljivostjo 125 m3 / h (dva betonska mešalnika po 2400 litrov) je skupna moč 240 kW. V avtomatiziranem krmilnem sistemu za pripravo betonske mešanice se uporabljajo različni senzorji, elektromagnetni pnevmatski cilindri, končna stikala in druga oprema.