Aktivna dimenzijska kontrola pri obdelavi obdelovalnih delov

Aktivno krmiljenje je krmiljenje, ki nadzoruje obdelovalni proces v odvisnosti od dimenzij dela. Z aktivnim dimenzijskim nadzorom lahko signalizirate prehod iz grobe v končno obdelavo, umik orodja ob koncu obdelave, menjavo orodja itd. Nadzor je običajno avtomatski. Z aktivnim krmiljenjem se poveča natančnost obdelave in produktivnost dela.

Aktivno krmiljenje je krmiljenje, ki nadzoruje obdelovalni proces v odvisnosti od dimenzij dela. Z aktivnim dimenzijskim nadzorom lahko signalizirate prehod iz grobe v končno obdelavo, umik orodja ob koncu obdelave, menjavo orodja itd. Nadzor je običajno avtomatski. Z aktivnim krmiljenjem se poveča natančnost obdelave in produktivnost dela.

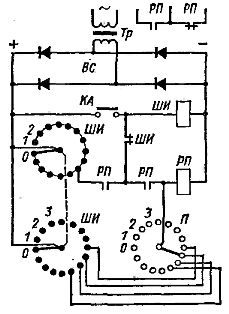

Aktivni nadzor se pogosto uporablja za krmiljenje procesov brušenja (slika 1), kjer je potrebna visoka natančnost obdelave in je dimenzijska odpornost abrazivnega orodja nizka. Sondni mehanizem 1 izmeri del D in poda rezultat merilni napravi 2. Nato se merilni signal prenese na pretvornik 3, ki ga pretvori v električni in preko ojačevalnika 4 posreduje izvršnemu organu stroja 6. Pri istočasno se električni signal dovaja signalni napravi 5. Oskrba elementov 2, 3, 4, potrebnih oblik energije izvaja blok 7.Odvisno od potrebe lahko nekatere elemente izključimo iz tega vezja (na primer element 5).

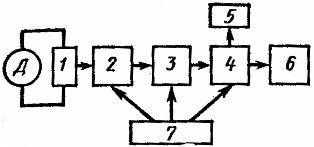

Električni kontaktni merilni pretvorniki se pogosto uporabljajo kot primarni pretvorniki za aktivno krmiljenje (slika 2, a). Z zmanjšanjem velikosti obdelovanca se palica 9 premakne navzdol v puše 7, stisnjene v telo 5. V tem primeru omejevalnik 8 pritisne roko kontaktne ročice 2, pritrjeno na telo s ploščato vzmetjo 3 To povzroči znatno odstopanje v desno od zgornjega konca kontaktne ročice 2, zaradi česar se najprej odprejo zgornji 4, nato pa se spodnji 1 kontakti merilne glave zaprejo.

Kontakte je mogoče prilagoditi. Pritrjeni so na trak 10 iz izolacijskega materiala. Telo 5 je v obliki objemke. Ob straneh je prekrit s pokrovi iz pleksi stekla, kar omogoča opazovanje delovanja senzorja. Če je treba upoštevati velikost obdelovanca v luknji 6, se ojača indikator, na katerega vpliva zgornji konec palice 9.

Elektrokontaktni senzorji z dvema kontaktoma, ki se aktivirata drug za drugim med obdelavo obdelovanca, omogočajo samodejni prehod od grobega brušenja do finega in nato umik brusa.

Opisani aktivni krmilni primarni pretvornik se nanaša na električne kontaktne številčnice. Kombinirajo indikator in električni pretvornik. Da bi preprečili elektroerozijsko uničenje merilnega kontakta, ki poteka skozi osnovo tranzistorja (slika 2, b). V tem vezju, preden se IR kontakt zapre, se pozitivni potencial uporabi za osnovo tranzistorja in tranzistor se zapre.

riž. 1. Blokovna shema aktivnega krmiljenja

riž. 2.Kontaktni merilni pretvornik za kontrolo dimenzij in njegovo vključitev

Ko je kontakt IK zaprt, se na osnovo tranzistorja T nanese negativni potencial, pojavi se krmilni tok, tranzistor se odpre in deluje vmesni rele RP, ki s svojimi kontakti zapre izvršna in signalna vezja.

Industrija proizvaja polprevodniške releje, ki temeljijo na tem principu in so zasnovani za pošiljanje številnih ukazov, pa tudi elektronske releje, ki so manj trpežni.

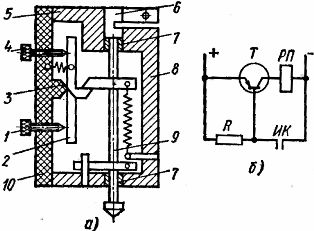

Na starih strojih iz 60. in 70. let 20. stoletja so bile pnevmatske naprave pogosto uporabljene za aktivno krmiljenje. V takšni napravi (slika 3) se stisnjen zrak, predhodno očiščen iz mehanskih nečistoč, vlage in olja skozi posebne separatorje vlage in filtre, dovaja pri stalnem delovnem tlaku skozi vstopno šobo 1 v merilno komoro 2. Skozi šoba merilne komore 3 in obročasta reža 4 med sprednjo površino merilne šobe in površino obdelovanca 5, ki ga je treba preveriti, uhaja zrak.

Tlak v komori 2 se zmanjšuje, ko se reža povečuje. Tlak v komori se meri z manometrom za kontakt 6, iz njegovih odčitkov pa je mogoče oceniti velikost obdelovanca. Pri določeni vrednosti tlaka se merilni kontakti zaprejo ali odprejo. Za merjenje tlaka se uporabljajo vzmetni manometri.

Uporabljajo se tudi kontaktne merilne naprave, pri katerih je na merilno konico priključena loputa, ki pokriva izhod zraka.

Pnevmatska orodja običajno delujejo pri zračnem tlaku 0,5-2 N / cm2 in imajo premer merilne šobe 1-2 mm in merilno režo 0,04-0,3 mm.

Pnevmatska orodja zagotavljajo visoko natančnost meritev. Merilne napake so običajno 0,5-1 µm in jih je mogoče dodatno zmanjšati s posebnimi merilnimi napravami. Pomanjkljivost pnevmatskih naprav je njihova velika vztrajnost, ki zmanjšuje učinkovitost krmiljenja. Pnevmatske naprave porabijo znatne količine stisnjenega zraka.

Pnevmatska orodja v bistvu izvajajo brezkontaktno dimenzijsko kontrolo. Razdalja med izmerjenim delom in napravo je majhna, odvisna je od delovne reže, ki običajno znaša desetinke in stotinke milimetra. Metoda za brezkontaktno kontrolo na razdalji 15-100 mm od merjenega dela.

riž. 3. Naprava za pnevmatsko aktivno krmiljenje

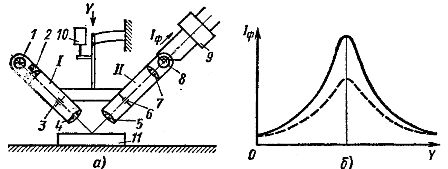

S tem krmiljenjem (slika 4, a) je svetloba iz svetilke 1 usmerjena skozi kondenzator 2, režasto membrano 3 in lečo 4 na površino izmerjenega dela 11, kar ustvarja bleščanje v obliki kapi. na njem. Vsi ti elementi tvorijo oddajnik I. Svetlobni detektor II skozi lečo 5, režno diafragmo 6 in zbirno lečo 7 usmerja ozke trakove na površini dela 11, ki usmerjajo odbiti svetlobni tok v fotocelico 8.

Oddajnik I in sprejemnik svetlobe II sta mehansko povezana drug z drugim, tako da sta fokusni točki objektivov 4 in 5 poravnani. Ko je žarišče na površini pregledanega dela, vstopi največji svetlobni tok v fotocelico F. Vsakič, ko se orodje premakne navzgor ali navzdol, se tok zmanjša, ker se območji osvetlitve in opazovanja razhajata.

Zato se, ko je naprava spuščena, trenutni Iph fotocelice, odvisno od potovalne poti, spremeni, kot je prikazano na sl. 4, b.

Tok Iph prehaja skozi diferencialno napravo 9 (slika 4, a), ki proizvaja signal v trenutku največje vrednosti. Na tej točki se odčitki primarnega pretvornika 10 samodejno zabeležijo, kar kaže na premik naprave glede na začetni položaj, s čimer se določi želena velikost.

Natančnost meritve ni odvisna od barve testirane površine, stalne osvetljenosti s strani, delne kontaminacije optike ali staranja žarnice. V tem primeru se največja vrednost fototoka spremeni, kot je prikazano na sl. 4b s črtkano črto, vendar se položaj maksimuma ne spremeni.

Kot fotodetektor lahko uporabimo fotoupore, fotopomnoževalce, fotocelice z notranjim in zunanjim efektom, fotodiode itd.

Napaka opisanega brezkontaktnega ekstremnega fotopretvornika ne presega 0,5-1 mikrona.

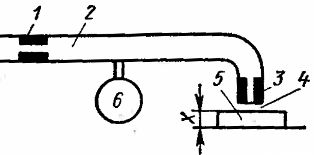

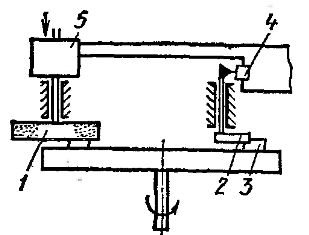

Shema avtomatske nastavitve stroja za neprekinjeno brušenje površin je prikazana na sl. 5.

Preden zapustijo vrtljivo elektromagnetno mizo, gredo obdelani deli 3 (na primer obroči s krogličnimi ležaji) pod vrtljivo zastavo 2. Brusilno kolo 1 obdela del 3 v enem prehodu; če krog ni odstranil zahtevanega dodatka, se del 3 dotakne zastavice in se obrne. V tem primeru se aktivira kontaktni sistem 4, ki daje signal za spuščanje brusilne plošče iz pogona 5 z vnaprej določeno vrednostjo.

sl. 4. Naprava za brezkontaktno daljinsko upravljanje dimenzij.

riž. 5.Nastavitvena naprava za površinsko brusilni stroj

riž. 6. Rele za štetje impulzov

V avtomatskih krmilnih sistemih strojev je včasih potreben signal po določenem številu prehodov, delitev ali obdelanih delov. Za te namene se uporablja rele za štetje impulzov s telefonskim pedometrom. Iskalnik korakov je komutator, katerega ščetke več kontaktnih polj se premikajo od kontakta do kontakta s pomočjo elektromagneta in zaskočnega mehanizma.

Poenostavljen diagram releja za štetje impulzov je prikazan na sl. 6. Motor stikala P je nastavljen na položaj, ki ustreza številu impulzov, ki jih je treba prešteti za pošiljanje ukaza. Kadarkoli se odpre kontakt tirnega stikala KA, krtače koračnega SHI premaknejo en kontakt.

Ko se prešteje število impulzov, nastavljenih na stikalu P, se bo izvršilni vmesni rele RP vklopil preko spodnjih poljskih kontaktov SHI in P. Hkrati se samonapajalni tokokrog releja RP in samoobnovitev vezje steperja bo vzpostavljeno v začetnem položaju, ki je zagotovljen z napajanjem iskalne tuljave preko lastnega odprtega kontakta.

Iskalnik začne delovati impulzivno brez zunanjega ukaza, njegove ščetke pa se hitro premikajo od kontakta do kontakta, dokler ne dosežejo začetnega položaja. V tem položaju se v zgornjem polju SHI prekine samonapajalno vezje releja RP in celotna naprava pride v začetni položaj.

Kadar je potrebno podaljšati življenjsko dobo števcev, pa tudi hitrost štetja, se uporabljajo elektronske sheme štetja.Takšne naprave se pogosto uporabljajo pri programiranem krmiljenju strojev za rezanje kovin. Poleg obravnavanih načinov avtomatizacije v strojništvu se krmiljenje včasih uporablja v funkciji moči, npr. itd. v. DC motor in drugi parametri. Takšne oblike upravljanja se uporabljajo predvsem pri avtomatizaciji zagonskih procesov. Krmiljenje se uporablja tudi v funkciji več parametrov hkrati (na primer tok in čas).