Zanesljivost električnih izdelkov in naprav

Med lastnostmi, ki določajo kakovost električnega izdelka, posebno mesto zavzema zanesljivost - sposobnost izdelka, da opravlja svoje funkcije, pri čemer ohranja vrednosti kazalnikov kakovosti nespremenjene skozi čas ali v vnaprej določenih mejah.

Med lastnostmi, ki določajo kakovost električnega izdelka, posebno mesto zavzema zanesljivost - sposobnost izdelka, da opravlja svoje funkcije, pri čemer ohranja vrednosti kazalnikov kakovosti nespremenjene skozi čas ali v vnaprej določenih mejah.

Električni izdelek - izdelek, namenjen za proizvodnjo ali pretvorbo, prenos, distribucijo ali porabo električne energije (GOST 18311-80).

Vsak električni izdelek ali naprava je lahko v enem od naslednjih stanj:

-

pokonci

-

okvarjen,

-

delajo

-

nedelovni

-

omejevanje.

Delujoč je tudi izdelek, ki je v dobrem stanju, vendar delujoč izdelek ni nujno dober izdelek. Na primer, poškodbe ohišja generatorja (udrtine, praske, napake na lakirani površini itd.) povzročijo, da generator ne deluje, hkrati pa ostane funkcionalen.

Praviloma je delovno stanje izdelka določeno s seznamom parametrov, navedenih v dokumentaciji, in dovoljenimi mejami za njihovo spremembo. Izguba produktivnosti se imenuje zavrnitev.

Vzroki za okvaro so lahko tako prekoračitev dovoljene ravni zunanjih vplivov kot okvare izdelka... Zapomnite si, da vse okvare ne povzročijo okvare. Okvaro izdelka ocenjujemo po pojavu hrupa, videzu vonja po zažganih izolacijskih in impregnacijskih materialih, pregretju, spremembi odčitkov kontrolnih naprav in instrumentov itd.

Po svoji naravi so lahko vse napake in poškodbe:

-

električni

-

mehanski

Elektrika vključuje pokvarjene kontakte, kratke stike, odprte tokokroge, napake pri povezovanju itd.

Mehanske okvare so motnje v sestavi elementov, prenosnih sistemov od servo motorjev do krmilnikov, aktuatorjev, gibljivih delov relejev in kontaktorjev itd.

Glede na pravila, metode in sredstva nadzora so napake razdeljene na:

-

izrecno, za odkrivanje katerih dokumentacija zagotavlja pravila, metode ali nadzor,

-

skriti, ki jim niso namenjeni.

Na primer, če se kakovost dela nadzira le z merjenjem njegovih geometrijskih dimenzij, bo odstopanje teh dimenzij od tolerance očitna napaka. Istočasno lahko v notranjosti obdelovanca obstajajo razpoke in praznine, ki jih pri merjenju dimenzij obdelovanca ni mogoče zaznati. S sprejeto metodo nadzora bodo te napake skrite. Za odkrivanje skritih napak se uporabljajo druga pravila, metode in sredstva nadzora, ki niso predvidena v dokumentaciji za ta izdelek, zlasti praznine in razpoke je mogoče odkriti z rentgenskim pregledom.

Motnje se lahko pojavijo iz različnih razlogov, če pa niso povezane z okvaro drugih elementov, se imenujejo neodvisne.Napaka, ki je posledica druge okvare, se šteje za odvisno (na primer okvara tranzistorja po odklopu njegove baze na vezje).

Običajno je zanesljivost povezana z odsotnostjo napak, to je z njegovo zanesljivostjo.

Na splošno zanesljivost vključuje poleg zanesljivosti tudi lastnosti, kot so vzdržljivost, vzdrževanje, ohranjenost ... Običajno se imenuje kvantitativna ocena lastnosti, vključenih v kazalnike zanesljivosti zanesljivosti ... Glavna razlika med kazalniki zanesljivosti in drugimi kazalci je da so ne glede na dimenzijo vse nenaključne značilnosti naključnih spremenljivk.

Razložimo vsebino takšne lastnosti, kot je zanesljivost, izražena s kazalnikom "verjetnost brezhibnega delovanja". Recimo, da je v času t = 0 pri delu hkrati vključenih n podobnih izdelkov. Po časovnem intervalu Δt = t bo na voljo m izdelkov. Potem lahko verjetnost brezhibnega delovanja v času t — P (t) definiramo kot razmerje med m — številom izdelkov, ki delujejo v času t, in skupnim številom izdelkov n, tj.

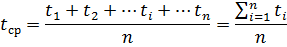

Pri sočasnem delovanju n izdelkov se taka časovna točka t1 pojavi, ko prvi izdelek odpove. V času t2 drugi produkt ne uspe. Z dovolj dolgim delovanjem bo prišlo do točke v času tn, ko bo zadnji od n izdelkov odpovedal. Ker tn> … t2> t1, je nemogoče enoznačno določiti čas delovanja drugega izdelka iz časa delovanja enega izdelka. Zato je trajanje dela določeno kot povprečna vrednost

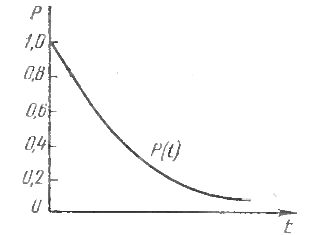

Iz grafa (slika 1) je razvidno, da se verjetnost brezhibnega delovanja skozi čas spreminja.V začetnem trenutku je verjetnost brezhibnega delovanja P(t) = 1, v povprečnem času brezhibnega delovanja tcp pa se vrednost P(t) zmanjša od 1 do 0,37.

Med 5 tcp bo skoraj vseh n izdelkov odpovedalo in P(t) bo praktično enak nič.

Slika 1. Odvisnost verjetnosti brezhibnega delovanja izdelka od časa

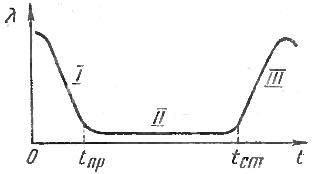

riž. 2. Odvisnost stopnje napak izdelkov od časa

Poškodba izdelka je odvisna od časa njegovega delovanja. Verjetnost okvare izdelka v vsaki enoti časa, če do okvare še ni prišlo, je označena s stopnjo okvare in označena z λ (t). Ta indikator se imenuje lambda karakteristika. Ločimo lahko tri glavna obdobja spreminjanja λ skozi čas (slika 2): I-obdobje iztekanja, ki traja od 0 do tpr, II-obdobje normalnega delovanja od tpr do tst, III — obdobje staranja od tst do ∞ …

V obdobju I se stopnja poškodbe poveča, kar je razloženo s prisotnostjo v izdelku elementov s skritimi napakami, kršitvami tehnoloških procesov proizvodnje izdelka itd. Obdobje II odlikuje relativna konstantnost λ (t), kar je razloženo z odsotnostjo staranja elementov. Po koncu obdobja II se λ (t) močno poveča zaradi povečanja števila elementov, ki so odpovedali zaradi staranja in obrabe. Delovanje izdelka v obdobju III postane ekonomsko nepraktično zaradi močnega povečanja stroškov popravila. Zato časovno obdobje pred tst določa povprečno življenjsko dobo izdelka pred odlaganjem.

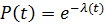

Stopnja napak λ (t) in verjetnost brezhibnega delovanja P (t) izdelka sta med seboj povezani z razmerjem

Ta izraz se imenuje eksponentni zakon zanesljivosti.

Vrednost kazalnikov zanesljivosti, zapisanih v tehnični dokumentaciji izdelka, je treba potrditi s posebnimi preskusi zanesljivosti, z modeliranjem procesov naključnih okvar posebnih naprav, tudi s pomočjo računalnika ali z izračunom. Treba je opozoriti, da se metoda izračuna uporablja pri načrtovanju izdelka skoraj vedno, ne glede na to, ali bodo za potrditev zanesljivosti uporabljene druge metode.

Pri izračunu zanesljivosti izdelka se uporabljajo bodisi tabelarični kazalniki zanesljivosti elementov, ki so vključeni v izdelek, bodisi podatki, pridobljeni s katero koli od zgornjih metod za izdelke, podobne projektiranim.

Od znanih metod izračuna zanesljivosti je najenostavnejša metoda koeficientov, pri kateri je stopnja poškodovanosti λ (t) konstantna v času. Po potrebi se vpliv obratovalnih načinov in obratovalnih pogojev na zanesljivost izdelka upošteva s korekcijskimi faktorji k1, k2,... kn

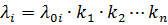

Stopnjo okvare danega elementa v realnih obratovalnih pogojih λi izračunamo po formuli

kjer je λоi tabelarna vrednost stopnje poškodbe elementa, ki deluje v normalnih pogojih, k1 ... kn so korekcijski koeficienti, odvisni od različnih dejavnikov vpliva.

Vrednosti koeficienta k1 glede na vpliv mehanskih dejavnikov pri različnih pogojih delovanja so podane spodaj:

Pogoji delovanja Korekcijski faktor Laboratorij 1,0 Nestrpen 1,07 Ladja 1,37 Avtomobili 1,46 Železnica 1,54 Letala 1,65

Koeficient k2 ima lahko glede na podnebne dejavnike okolja naslednje vrednosti:

Temperatura Vlažnost Korekcijski faktor +30,0±10,0 65±5 1,0 +22,5±2,5 94±4 2,0 +35,0±5,0 94±4 2,5

Korekcijske faktorje za druge faktorje lahko najdete v priročnikih za zanesljivost.

Posebni preskusi zanesljivosti so glavna metoda za potrditev kazalnikov zanesljivosti, navedenih v tehnični dokumentaciji. Takšni preskusi se izvajajo redno v roku, določenem s tehničnimi specifikacijami (TU) za izdelek, pa tudi v primeru sprememb v tehnologiji proizvodnje izdelka ali sprememb sestavnih delov in materialov, če lahko te spremembe vplivajo na zanesljivost. izdelka. Tehnične specifikacije vsebujejo program testiranja zanesljivosti, ki poleg razdelkov, ki jih določajo standardi ESKD, vsebuje tudi načrt testiranja.

Načrt testiranja - pravila, ki določajo število izdelkov za testiranje, postopek testiranja in pogoje za njihovo prekinitev.

Najenostavnejši načrt testiranja je, ko se istočasno testira n podobnih izdelkov, okvarjeni izdelki se ne zamenjajo ali popravijo, testi se ustavijo bodisi po preteku vnaprej določenega preskusnega časa ali po tem, ko je vsak od preostalih delujočih izdelkov deloval vnaprej določen čas.

Kazalnike zanesljivosti izdelka je mogoče določiti tudi kot rezultat zbiranja in obdelave informacij o delovanju izdelka med njegovim delovanjem.Oblike dokumentov, ki veljajo v različnih panogah, se med seboj razlikujejo, ne glede na to pa morajo odražati naslednje podatke:

-

celotno trajanje izdelka,

-

Pogoji uporabe,

-

trajanje delovanja izdelka med okvarami,

-

število in značilnosti poškodb,

-

trajanje popravila za odpravo konkretne poškodbe,

-

vrsta in količina uporabljenih rezervnih delov itd.

Da bi pridobili zanesljive kazalnike zanesljivosti izdelka na podlagi operativnih podatkov, morajo biti informacije o okvarah in okvarah neprekinjene skozi čas.