Tehnična diagnostika in metode tehnične diagnostike

Tehnična diagnostika - področje znanja, ki zajema teorijo, metode in sredstva za določanje tehničnega stanja predmeta. Namen tehnične diagnostike v sistemu splošnega vzdrževanja je zmanjšanje obsega stroškov v operativni fazi zaradi ciljnih popravil.

Tehnična diagnostika - področje znanja, ki zajema teorijo, metode in sredstva za določanje tehničnega stanja predmeta. Namen tehnične diagnostike v sistemu splošnega vzdrževanja je zmanjšanje obsega stroškov v operativni fazi zaradi ciljnih popravil.

Tehnična diagnostika - postopek ugotavljanja tehničnega stanja objekta. Razdeljena je na testno, funkcionalno in ekspresno diagnostiko.

Periodična in načrtovana tehnična diagnostika omogoča:

-

izvaja vhodno kontrolo agregatov in rezervnih enot pri nabavi le-teh;

-

zmanjšati nenadne nenačrtovane zaustavitve tehnične opreme;

-

obvladovanje staranja opreme.

Celovita diagnoza tehničnega stanja opreme omogoča reševanje naslednjih nalog:

-

izvesti popravilo glede na dejansko stanje;

-

povečati povprečni čas med popravili;

-

zmanjšanje porabe delov med delovanjem različne opreme;

-

zmanjšanje količine rezervnih delov;

-

zmanjšanje trajanja popravila;

-

izboljšanje kakovosti popravil in odprava sekundarnih poškodb;

-

podaljšati življenjsko dobo delujoče opreme na strogi znanstveni podlagi;

-

za povečanje varnosti pri obratovanju energetske opreme:

-

zmanjšanje porabe goriva in energetskih virov.

Testna tehnična diagnostika - to je diagnostika, pri kateri se na predmet izvajajo preskusni vplivi (na primer določanje stopnje obrabe izolacije električnih strojev s spremembo tangensa kota dielektričnih izgub, ko se na navitje motorja dovaja napetost iz most izmeničnega toka).

Funkcionalna tehnična diagnostika - to je diagnostika, pri kateri se parametri objekta merijo in analizirajo med njegovim delovanjem, vendar za predvideni namen ali v posebnem načinu, na primer določanje tehničnega stanja kotalnih ležajev s spreminjanjem vibracij med delovanjem električnega stroji.

Ekspresna diagnostika — to je diagnostika na podlagi omejenega števila parametrov v vnaprej določenem času.

Predmet tehnične diagnostike - izdelek ali njegovi sestavni deli, ki bodo (predvrženi) diagnostiki (nadzoru).

Tehnično stanje - to je stanje, ki je v določenem trenutku pod določenimi okoljskimi pogoji označeno z vrednostmi diagnostičnih parametrov, ki jih določa tehnična dokumentacija za objekt.

Orodja za tehnično diagnostiko - oprema in programi, s pomočjo katerih se izvaja diagnostika (nadzor).

Vgrajena tehnična diagnostika — to so diagnostična orodja, ki so sestavni del mesta (na primer plinski releji v transformatorjih za napetost 100 kV).

Zunanje naprave za tehnično diagnostiko - to so diagnostične naprave, ki so strukturno ločene od mesta (na primer sistem za nadzor vibracij črpalk za pretakanje olja).

Sistem tehnične diagnostike - nabor orodij, predmetov in izvajalcev, potrebnih za izvajanje diagnostike v skladu s pravili, ki jih določa tehnična dokumentacija.

Tehnična diagnostika — rezultat diagnoze.

Napovedovanje tehničnega stanja je določitev tehničnega stanja objekta z dano verjetnostjo za prihajajoči časovni interval, v katerem bo ostalo delovno (nedelujoče) stanje objekta.

Algoritem za tehnično diagnostiko — niz receptov, ki določajo zaporedje dejanj pri izvajanju diagnostike.

Diagnostični model - formalni opis predmeta, ki je potreben za reševanje diagnostičnih težav. Diagnostični model je lahko predstavljen kot niz grafov, tabel ali standardov v diagnostičnem prostoru.

Obstajajo različne metode tehnične diagnostike:

Vizualno-optična metoda napolnjena s povečevalnim steklom, endoskopom, čeljust in druge preproste naprave. Ta metoda se praviloma uporablja nenehno, pri zunanjih pregledih opreme med pripravo na delo ali v procesu tehničnih pregledov.

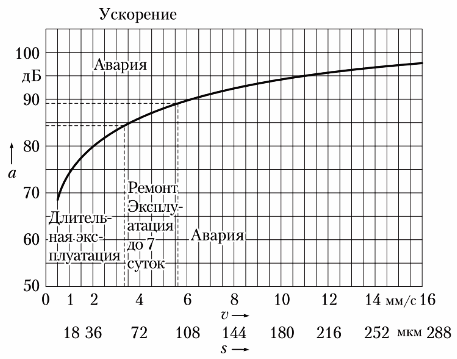

Vibroakustična metoda, ki se izvaja z različnimi instrumenti za merjenje vibracij. Vibracije se ocenjujejo z vibracijskim premikom, vibracijsko hitrostjo ali vibracijskim pospeškom.Vrednotenje tehničnega stanja s to metodo se izvaja s splošno stopnjo vibracij v frekvenčnem območju 10-1000 Hz ali s frekvenčno analizo v območju 0-20 000 Hz.

Povezanost parametrov vibracij

Termovizijska (termografska) metoda realizirana s pirometri in termovizije… Pirometri merijo temperaturo na brezkontakten način na kateri koli določeni točki, tj. če želite pridobiti informacije o ničelni temperaturi, morate skenirati predmet s to napravo. Toplotni izolatorji vam omogočajo, da določite temperaturno polje na določenem delu površine diagnosticiranega predmeta, kar poveča učinkovitost pri odkrivanju nastajajočih napak.

Metoda akustičnih emisij, ki temelji na registraciji visokofrekvenčnih signalov v kovinah in keramiki ob nastanku mikrorazpok. Frekvenca zvočnega signala se giblje v območju od 5 do 600 kHz. Signal se pojavi v trenutku mikrorazpok. Ob koncu razvoja razpoka izgine. Posledično se pri uporabi te metode v diagnostičnem procesu uporabljajo različne metode nalaganja objektov.

Magnetna metoda Uporablja se za odkrivanje napak: mikrorazpok, korozije in zlomov jeklenih žic v vrveh, koncentracije napetosti v kovinskih konstrukcijah. Koncentracijo napetosti zaznavamo s posebnimi napravami, ki temeljijo na principih Barkhaussena in Villarija.

Metoda delne razelektritve Uporablja se za odkrivanje napak v izolaciji visokonapetostne opreme (transformatorji, električni stroji).Fizična osnova delnih razelektritev je, da se v izolaciji električne opreme oblikujejo lokalni naboji različnih polarnosti. Iskra (razelektritev) nastane pri nabojih različne polarnosti. Frekvenca teh izpustov se giblje v območju 5-600 kHz, imajo različno moč in trajanje.

Obstajajo različni načini registracije delnih izpustov:

-

metoda potencialov (sonda delne razelektritve Lemke-5);

-

akustični (uporabljajo se visokofrekvenčni senzorji);

-

elektromagnetna (sonda z delno razelektritvijo);

-

kapacitivni.

Za odkrivanje napak v izolaciji postajnih sinhronskih generatorjev z vodikovim hlajenjem in napak v transformatorjih za napetosti 3 — 330 kV se uporablja plinsko kromatografska analiza ... Pri različnih okvarah transformatorjev se v olje sproščajo različni plini: metan, acetilen. , vodik itd. Delež teh plinov, raztopljenih v olju, je izredno majhen, vendar kljub temu obstajajo naprave (kromatogrami), s pomočjo katerih te pline detektiramo v transformatorskem olju in ugotavljamo stopnjo razvoja določenih napak.

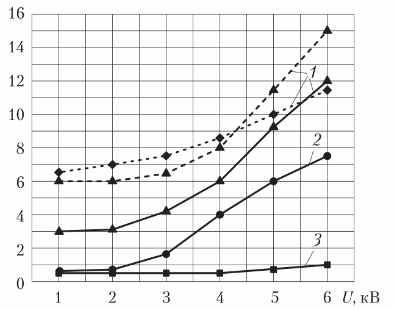

Za merjenje tangensa kota dielektričnih izgub v izolaciji v visokonapetostni električni opremi (transformatorji, kabli, električni stroji) se uporablja posebna naprava - AC most… Ta parameter se meri pri napajalniku z napetostjo od nominalne do 1,25 nominalne. Če je izolacija v dobrem tehničnem stanju, se tangens dielektrične izgube v tem območju napetosti ne sme spreminjati.

Grafi sprememb tangensa kota dielektričnih izgub: 1 - nezadovoljivo; 2 - zadovoljivo; 3 — dobro tehnično stanje izolacije

Poleg tega lahko za tehnično diagnostiko gredi električnih strojev, ohišij transformatorjev uporabimo naslednje metode: ultrazvok, ultrazvočno merjenje debeline, radiografsko, kapilarno (barvno), vrtinčno preskušanje, mehansko preskušanje (trdota, napetost, upogib), rentgensko slikanje. žarkovna detekcija napak, metalografska analiza.

Gruntovich N.V.